Fe-Si-B非晶廢帶材回爐重熔你做對了嗎?看這三位專家怎么說

目前,Fe-Si-B非晶帶材工業化生產一般采用平面流鑄法,此法是將Fe-Si-B合金熔體從狹小的嘴縫噴入噴嘴與冷卻輥之間形成熔潭,熔潭中的熔體不斷被高速旋轉的冷卻輥拉出形成薄膜,并迅速冷卻成非晶帶材,噴嘴中的熔體又不斷補充至熔潭中,進而實現非晶帶材的連續制造。

非晶帶材的斷裂問題是國產非晶帶材連續化生產的突出問題之一,特別是在生產超寬非晶帶的過程中尤為突出,它會影響非晶帶材的生產效率、產品收得率及生產成本。

近年來諸多學者致力于解決上述帶材缺陷,斷裂問題也得到了相應改善,但由于工藝因素復雜及存在諸多不確定性因素,造成斷裂問題徹底解決起來困難,致使Fe-Si-B非晶帶材制造過程中依然存在過程廢帶。另外,由非晶帶材外觀質量及性能產生的不良品、制備電抗器鐵心等電子產品所剩的非晶帶材邊角料等也是Fe78Si9B13非晶合金廢帶的重要來源。

測試所需試樣為安泰南瑞非晶科技有限責任公司采用平面流鑄法制備的厚度為25~30um的Fe78Si9B13非晶帶材。試樣的氧化試驗是在靜態的空氣中進行,所用設備為箱式電阻爐。將試樣放入預先灼燒至恒重的氧化鋁坩堝中,待電阻爐爐膛內溫度達到預設溫度(1073、1173和1273K)時將若干個試樣連同氧化鋁坩堝一起放入爐膛中進行氧化試驗,氧化時間達到設定時間時,將試樣連同坩堝一同從爐中取出,冷卻至室溫后置于感量為0.01mg的電子天平上稱其質量,計算出試樣的氧化增重。

運用掃描電鏡(SEM)及能譜(EDS)分析氧化后試樣截面形貌及成分,XRD分析試樣氧化層的物相組成。采用50kg中頻感應爐驗證Fe78Si9B13非晶帶材回收處理工藝。

(1)帶材升溫過程DSC及TG曲線

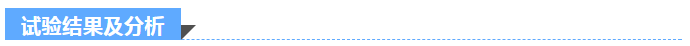

選取質量為15mg的Fe78Si9B13非晶帶材置于DSC儀器中,試樣在空氣中分別以5和10K/min的升溫速率由室溫升至1223K,升溫過程的DSC及TG曲線如圖1所示。

由圖1可知,在5和10K/min下,試樣均在796K附近出現放熱峰,試樣開始發生晶化。10K/min升溫速率下,試樣從室溫升至1153K時TG呈直線,1153K時氧化增重約2%;1153K后出現較強的放熱峰,試樣氧化劇烈,氧化增重加劇,1223K時氧化增重達31%。5K/min升溫速率下,試樣從室溫升至1100K時TG也呈直線,直線斜率較10K/min時大,1100K時氧化增重約6%;1100K后出現3個較強的放熱峰,試樣氧化劇烈,氧化增重加劇,1223K時氧化增重達44%。

(2)帶材氧化后斷面形貌

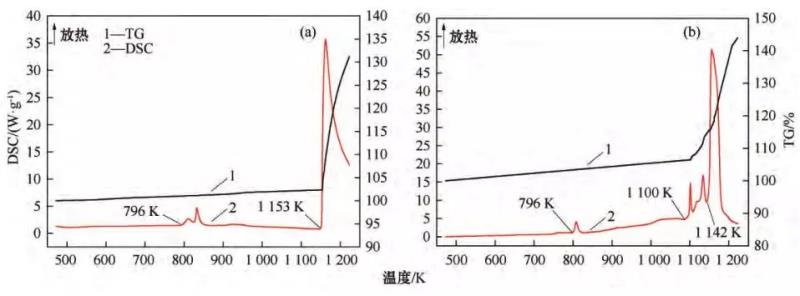

取10K/min升溫速率下DSC測試后的Fe78Si9B13非晶帶材試樣進行斷面形貌及能譜分析,結果如圖2所示。

圖2:氧化后試樣截面形貌及能譜

圖2結果顯示,1223K下氧化后的試樣與坩堝接觸面未發現明顯氧化層,但與大氣接觸面氧化層明顯,厚度約為8~10um,主要成分為鐵和硅的氧化物,氧化層與基體之間的反應界面清晰,但氧化層質地疏松且存在少量微裂紋。截面線掃描結果顯示,氧化層中的反應界面附近Fe原子分數明顯低于大氣接觸面附近,而Si則相反,這說明在反應界面處附近形成了一層厚為2~3um的SiO2富集區域,這個區域可對鐵離子向外擴散和氧向內擴散起到一定的阻礙作用,使氧化反應速度變緩。

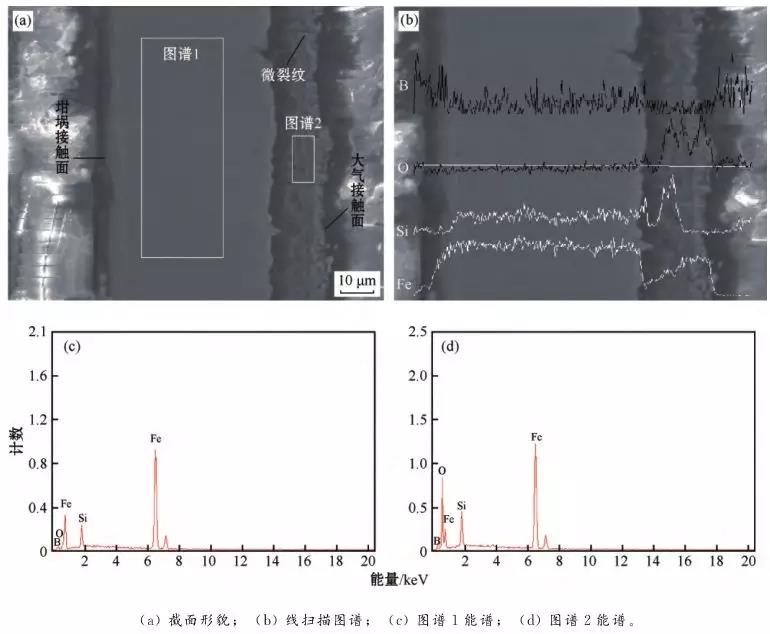

為了進一步分析氧化層的物相,對試樣進行了XRD分析,結果如圖3所示。

圖3:氧化后試樣的XRD曲線

(3)非晶合金高溫氧化熱力學

氧化熱力學作為高溫氧化的重要基礎之一,用于研究反應的可能性,判別在一定條件下氧化反應是否能進行,確定反應過程的方向。Fe78Si9B13非晶合金的高溫氧化實質是固體與氣體的化學反應過程,在整個氧化過程中,體系多處于熱力學平衡狀態,反應能否自發進行,反應產物的穩定性如何,需要借助于氧化熱力學的知識來分析判斷。根據熱力學第二定律可知,任何化學反應過程如果能夠自發進行,必然是由于狀態函數熵的增加或者自由能的降低,狀態函數熵變化只適用于孤立體系,通常采用自由能變化為判斷依據。自由能降低,化學反應就可以自發進行。

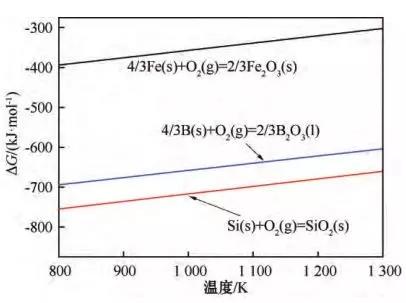

繪制出Fe78Si9B13非晶合金元素Fe、Si及B與氧反應的ΔG-T圖,如圖4所示。

圖4結果顯示,798~1300K下Fe、Si及B與大氣中氧反應的吉布斯自由能變化均為負值,且生成物的穩定性強弱次序為SiO2>B2O3>Fe2O3。通常由純金屬ΔG的大小可以說明純金屬發生氧化的傾向和形成氧化物穩定性的強弱,但是對于合金而言,熱力學分析僅僅說明不同合金元素對氧的親和力的大小,但不能以生成自由能作簡單的對比。最終形成穩定氧化物的種類還與該元素的原子分數有一定關系,而且還要受氧化動力學因素的影響。

(4)帶材氧化動力學分析

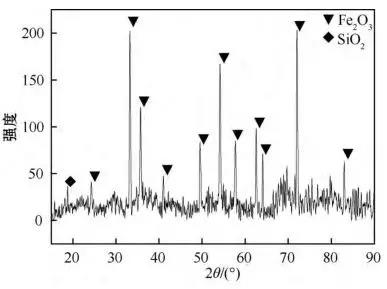

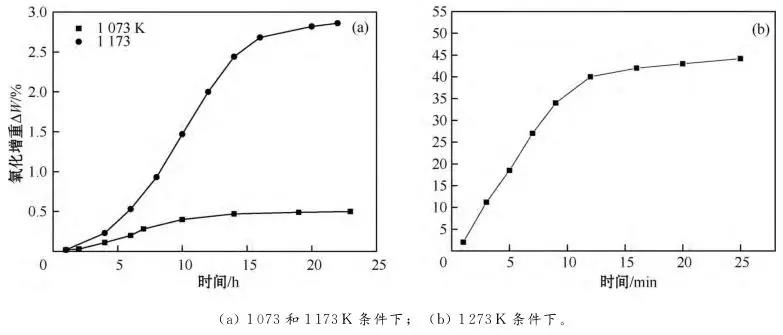

為了進一步研究Fe78Si9B13非晶帶材的高溫氧化行為,將Fe78Si9B13非晶帶材試樣放入恒溫的電阻爐內進行氧化試驗,分析1073、1173及1273K溫度下試樣的氧化增重與時間之間的關系,結果如圖5所示。

圖5:非晶帶材氧化動力學曲線

由圖5(a)可知,試樣在1073K時的氧化增重明顯小于1173K時的氧化增重,氧化增重不足0.5%,說明試樣表面只發生了極輕微的氧化,而在1173K條件下氧化增重約為3%。兩者20h后氧化增重基本處于穩定狀態,這是因為發生在試樣表面的氧化產生了穩定的氧化膜如SiO2,能夠阻止氧化的進一步發生。由圖5(a)還可發現,1073及1173K下試樣5h內氧化增重遵循直線規律,之后遵循拋物線規律。這是因為氧化反應初期,試樣表面氧化膜還未形成,空氣中的氧向基體擴散不受限制,擴散速度較快,界面處的氧化反應為限制性環節;當氧化反應發生一定時間后,試樣表面的氧化層已基本形成且在不斷增厚,空氣中的氧向基體擴散受限,擴散速度變慢,氧的擴散為限制性環節。

由圖5(b)可知,與1073及1173K相比,1273K下試樣氧化速度明顯加快,12min氧化增重達40%,穩定后達45%,這是因為溫度升高后,Fe3+及O2-等離子的遷移能力增加,擴散速度加快,特別是當有摩爾體積大大超過Fe的摩爾體積的Fe2O3大量生成時,體積會迅速膨脹使氧化層開裂,試樣表面氧化層完整性被破壞,基體暴露在空氣中導致災難性的氧化發生。1273K下試樣氧化增重看似遵循拋物線規律,實際上是前10min遵循直線規律,12min后試樣基本被完全氧化,氧化增重維持在45%左右不變。對試樣進行解剖發現截面幾乎完全氧化。

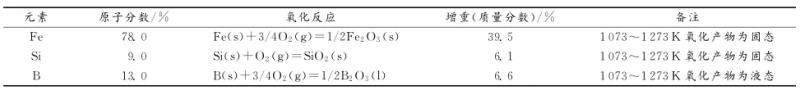

根據Fe、Si及B的氧化反應方程式詳細分析了Fe78Si9B13非晶帶材完全氧化后的理論增重值,見表1。

表1:非晶帶材全部氧化后的增重

表1結果顯示,試樣全部氧化后,Fe、Si及B的氧化會分別使帶材氧化增重39.5%、6.1%及6.6%,合計達52.1%。但由于B2O3的熔點較低為723K,因此在試驗溫度下會有部分B2O3揮發使試樣減重,特別是高溫下,若B2O3全部揮發,試樣全部氧化后氧化增重最多可達42.6%。因此試樣完全氧化后的氧化增重在42.6%~52.1%范圍內均是可能的。

(5)帶材回收處理工藝改進

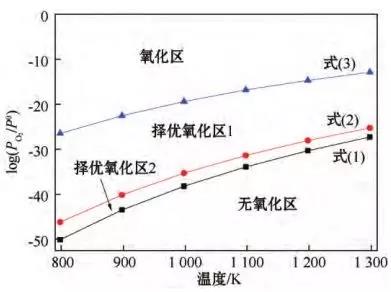

一般條件下,生產Fe78Si9B13非晶帶材的過程廢帶及不合格品的回收大都不經加工,直接入爐。廢帶熔化過程中,由于廢帶與合金液之間的密度差使大多數廢帶漂浮于合金液表面,高溫爐氣使廢帶發生嚴重氧化。Fe78Si9B13非晶帶材的高溫氧化實質是固體與氣體的化學反應過程,由高溫氧化動力學可知,影響反應速率和氧化程度的主要因素有氧化溫度、氧氣分壓、非晶帶材的比表面積(影響反應界面的大小)及反應時間。由Fe78Si9B13非晶帶材的DSC及氧化動力學可知,升溫速率、帶材所處溫度和時間對帶材氧化程度影響明顯。同時,根據公式及吉布斯函數等,可繪制出Fe78Si9B13非晶帶材氧化、擇優氧化和無氧化的區位圖,如圖6所示。因此,適當降低氧氣分壓可使非晶帶材處于擇優氧化區或無氧化區,從而減少非晶帶材的氧化。

圖6:非晶合金內氧化熱力學區位圖

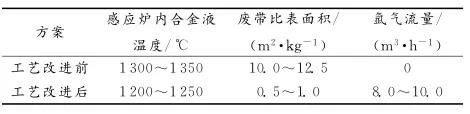

根據上述理論,對現有非晶帶材回收處理工藝進行了改進,改進內容包括降低回收過程爐內溫度,實現廢帶低溫回爐;壓縮、打包過程廢帶及不合格品,減少帶材與空氣的接觸面積;向爐內吹入氬氣,減少氧氣分壓。工藝改進前后工藝參數對比見表2。

表2:工藝改進前后工藝參數對比

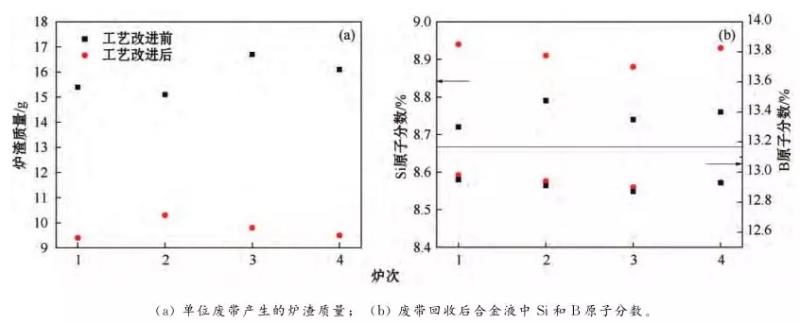

圖7:工藝改進前后非晶帶材回收處理效果對比

由圖7(a)可知,工藝改進后,每回收1kg廢帶所產生的爐渣質量明顯減少,由15~17g降低至9~10g。與此同時,廢帶回收所獲得的合金液Si原子分數也明顯提高,達到8.9%以上,兩者B原子分數的差異不明顯(圖7(b))。廢帶回收后所獲得合金液Si原子分數低于Fe78Si9B13非晶帶材中Si原子分數的原因,一部分是因為回收過程中廢帶中的Si被氧化成SiO2進入爐渣造成Si的直接燒損,另一部分是因為回收過程中廢帶中的Fe被氧化成FenO(n=2/3,3/4或1)進入合金液與Si發生置換反應,生成SiO2進入爐渣造成Si的間接燒損。廢帶回收所獲得的合金液Si原子分數提高進一步說明工藝改進后廢帶回收過程中氧化程度減輕。

(1)DSC測試中,Fe78Si9B13非晶帶材的高溫氧化與升溫速率有關,試樣以5、10K/min升溫速率由室溫升至1100K左右時氧化增重分別約為6%和2%,1223K時氧化增重分別為44%和31%。升溫速率大,同一溫區升溫耗時短,試樣氧化程度更輕。因此,為了減輕Fe78Si9B13非晶帶材的高溫氧化,在其生產過程中應提高冷卻速率,回收過程中應快速入爐、縮短高溫氧化時間。

(2)1223K下氧化后的試樣截面形貌顯示,試樣與大氣接觸面存在厚度為8~10um質地疏松并存在少量微裂紋的氧化層。XRD分析出氧化層含有大量Fe2O3和少量SiO2,未發現B2O3,B2O3可能與SiO2形成了非晶相或揮發離開了試樣表面。

(3)氧化動力學曲線顯示,試樣在1073及1173K下5h內的氧化增重遵循直線規律,之后遵循拋物線規律;表面氧化膜的產生使2種條件下20h后試樣氧化增重處于穩定,分別為0.5%和3%。1273K條件下試樣氧化增重只遵循直線規律,氧化速度明顯加快,12min氧化增重達到40%,且試樣幾乎被完全氧化。

(4)通過降低爐氣溫度、壓縮打包過程廢帶及不合格品以及吹氬減少爐內氧氣分壓可減少非晶帶材回收處理過程的氧化增重,最終使回收1kg廢帶所產生的爐渣減少至9~10g,合金液Si原子分數提高至8.9%。

- Zr-Al-Ni-Cu-Hf塊體非晶合金的力學性能和釋能機理

- 《JMPS》中科院力學所戴蘭宏、蔣敏強等工作:考慮剪切與膨脹糾纏的非晶態模型

- 電力市場快評:-200元/MWh的現貨下限價格有什么意義?

- 彭博新能源財經:2024年全球儲能新增裝機容量將達到69GW/169GWh

- 10月中國出口組件環比上升5% 區域市場僅美洲與中東出現微幅下跌

- 消費占比超過八成的化石能源,仍然是世界經濟發展“壓艙石”

- 非晶納米化制備Mg儲氫合金晶粒細化及力學性能改善機理

- 一體成型電感用軟磁粉末應用現狀及發展趨勢

- 兩步合金化策略實現鈦基塊體非晶合金中的超高比強度和非晶形成能力提升

- 歐洲電力工業聯盟發布《2024電力晴雨表》 新能源發電猛增 電力需求卻降了